05.09.2022 – Ein flächendeckendes Recycling von Lithium-Ionen-Batterien, vor allem aus Elektroautos, wird zukünftig nachhaltig die Versorgung mit kritischen Rohstoffen sicherstellen. Heutige Recyclingverfahren von Lithium-Ionen-Batterien gewinnen nur einige Metalle zurück: Lithium geht dabei teilweise verloren, Grafit sogar vollständig.

Ein neues Verfahren könnte dies nun ändern: Im Projekt „Kathoden- und Anodenmaterialien aus recycelten Lithium-Ionen-Batterien (RecycleMat)“ hat das Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg (ZSW) einen Recyclingprozess entwickelt, durch den Aktivmaterialien aus gebrauchten Lithiumionenbatterien wiederaufbereitet und direkt in neuen Batterien eingesetzt werden können sollen. Konkret werden die Aktivmaterialien der beiden Pole einer Batterie – Kathode und Anode – aus gebrauchten oder defekten Batterieelektroden mechanisch getrennt, gereinigt und über eine Wärmebehandlung zu neuwertigen Pulvern aufbereitet.

Die mit dem neuen Verfahren reaktivierten Materialpulver sollen 95 Prozent ihrer Ausgangskapazität erreichen. Dies gelte sowohl für die Metalloxide im Pluspol der Batterien als auch für den Grafit des Minuspols. Die Forschenden vermelden, aus solchem Recyclingmaterial bereits neue Batteriezellen hergestellt und elektrochemisch vermessen zu haben.

„Das neue Recyclingverfahren ermöglicht es, ausrangierte Batterieelektroden mit einer Kathodenstruktur aus den heute gängigen Lithium-Nickel-Mangan-Kobalt-Oxiden und einer Anode aus Graphit zu reaktivieren und dann direkt in neuen Zellen einzusetzen“, erklärt Dr. Marilena Mancini, wissenschaftliche Leiterin des Projekts. „Im Gegensatz zu herkömmlichen Verfahren werden die Aktivmaterialien bei dem neuen Prozess als solche erhalten und nach Wiederherstellung der ursprünglichen Funktionalität direkt in neuen Batterien wiederverwendet. Dieser Ansatz vermeidet das heute übliche und energieintensive Auflösen und Wiedergewinnen der metallischen Komponenten beim gleichzeitigen Verlust des Grafits.“

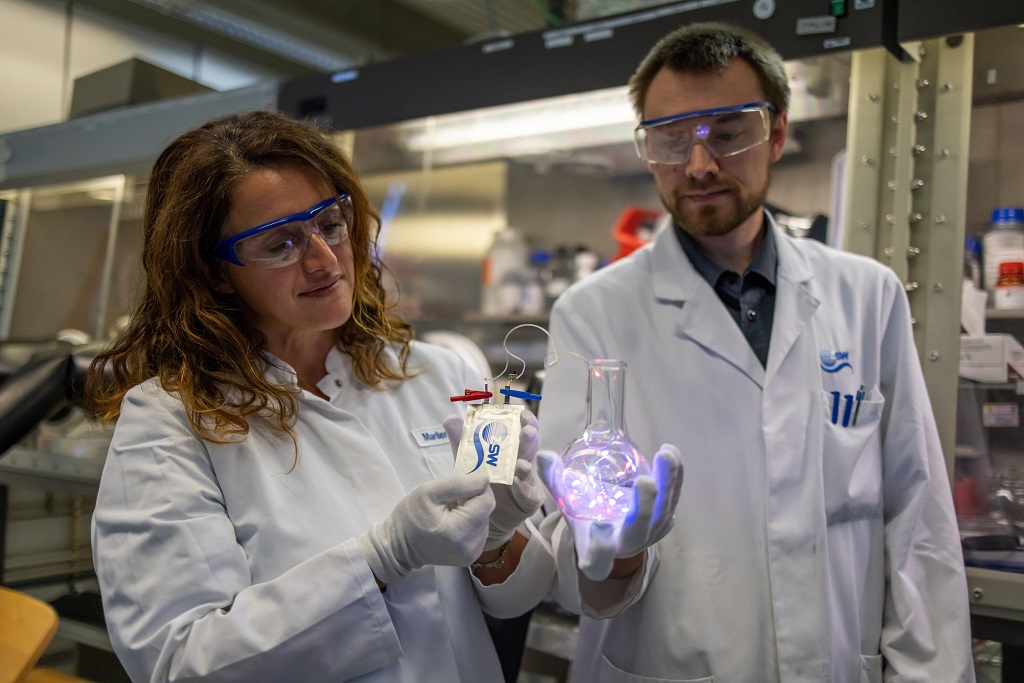

Mit den reaktivierten Anoden- und Kathodenmaterialien hat das RecycleMat-Team des ZSW Pouchzellen gebaut und eine LED-Lichterkette betrieben. Foto: Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg/M. Duckek

Recycling von Kathoden- und Anodenmassen

Im Rahmen des Projekts mussten insbesondere für das Recycling des Grafits aus dem Minuspol der Batterie neue Ansätze und Verfahren entwickelt werden, da Grafit heute typischerweise nicht recycliert, sondern meistens einfach verbrannt wird. Die Lösung des Problems war eine Temperaturbehandlung, die sowohl die Oberfläche der Partikel von Verunreinigungen befreit als auch die kristalline Materialstruktur wiederherstellt. Das derart nachbehandelte Grafitpulver verfügt über 95 Prozent des spezifischen Energieinhalts des Ausgangsmaterials und kann direkt wieder in neuen Batterien verbaut werden.

Die Materialien mit dem höchsten Wertanteil in der Batterie sind die Kathodenmassen im Pluspol der Batterie, da sie unter anderem teure Metalle wie Nickel, Mangan, Kobalt (NMC) und Lithium enthalten. Aktuelle Recyclingprozesse konzentrieren sich deshalb auf diese Kathodenmaterialien, indem diese im Verlauf des Prozesses komplett in Säure aufgelöst werden und dann Schritt für Schritt wieder in Batterierohstoffe umgewandelt werden. Diese Recyclingverfahren verbrauchen jedoch viel Energie und erfordern idealerweise die Nähe zu einem Chemiestandort.

Das ZSW-Verfahren für das Recycling von Kathodenmaterialien entspricht im Wesentlichen dem des Graphits und vermeidet somit eben diese energieintensiven chemischen Schritte. Nach nur zwei relativ einfachen Prozessschritten können die Kathodenmaterialien direkt wieder in neuen Batterien eingesetzt werden und zeigen ebenfalls deutlich mehr als 90% ihrer ursprünglichen Kapazität.

Aufbereitetes Grafit aus Anodenmasse. Die Oberfläche der Partikel wurde von Verunreinigungen befreit und die kristalline Struktur wiederhergestellt. Foto: Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg/Mancini

Metalle rückgewinnen rechnet sich wirtschaftlich

In den letzten zehn Jahren lag der Schwerpunkt der wissenschaftlichen und industriellen Entwicklung bei Lithium-Ionen-Batterien auf einer Erhöhung der Energiedichte bei gleichzeitiger Senkung der Kosten. Mit zunehmendem Erfolg der Elektromobilität und der Massenproduktion der Batterien rückt nun auch das Recycling in den Vordergrund. Diese Diskussion ist einerseits getrieben durch gesetzliche Rahmenbedingungen, die abhängig von der jeweiligen Region oder dem Land, eine Recyclingquote von bis zu 80 Prozent bei der Verschrottung von Elektro-Pkw fordern. Andererseits sind es Berechnungen, nach denen große Mengen an recycelten Metallen notwendig sein werden, um zukünftig überhaupt ausreichend Batterien für Elektrofahrzeuge bauen zu können.

Obwohl Lithiumionenbatterien keine Edelmetalle enthalten, sind die eingesetzten Materialien zu wertvoll, um nicht wiederverwertet zu werden: Es sind die großen Mengen an Metallen wie Kupfer, Nickel Kobalt, Aluminium und das Lithium, die das Batterierecycling bereits aufgrund ihre Metallwerte wirtschaftlich und lukrativ machen: So enthält eine Tonne nickelhaltiges Gestein aus einer Nickelmine laut ZSW nur rund 20 Kilogramm Nickel.

In einer Batterie, wie sie etwa für einen Mittelklassewagen gebraucht wird, sind dem Forschungszentrum zufolge jedoch bereits 60 Kilogramm Nickel enthalten. Bei einem Batteriegewicht von 500 Kilogramm entspricht dies einer fünffachen Anreicherung dieses Metalls im Vergleich zur Mine. Bei Lithium sei dieser Faktor noch viel höher: Sechs Kilogramm Lithium in einer Batterie ersparen beim erfolgreichen Recycling das Aufarbeiten mehrerer tausend Kubikmeter an lithiumhaltiger Salzlösung. (ds)