25.05.2022 – Der Energietechnik-Anbieter Pfiffner teilt mit, an einem luftisolierten Hochspannungs-Leistungsschalter (Air-Insulated Switchgear, kurz AIS) für Schaltanlagen in Umspannwerken zu arbeiten. Der Leistungsschalter, der sich derzeit noch in der Entwicklung befinde, soll ein SF6- und fluorgasfreies Isolationsmedium verwenden und damit einen neuen Standard für den sicheren und nachhaltigen Betrieb von Stromnetzen setzen.

Schwefelhexafluorid (SF6) ist ein künstlich hergestelltes Gas, das hauptsächlich als elektrischer Isolator und zur Unterdrückung von Lichtbögen verwendet wird. Obwohl es in Leistungsschaltern zur Stromkreisunterbrechung äußerst effektiv ist, handelt es sich auch um eines der schädlichsten Treibhausgase. Daher haben Zulieferer für Stromnetze in den letzten Jahren nach Lösungen gesucht, um dessen Verwendung einzuschränken. Die Lösung von Pfiffner soll stattdessen ein umweltfreundliches Gas verwenden, das auf den Einsatz von SF6- und Fluorid-Gasen vollständig verzichte.

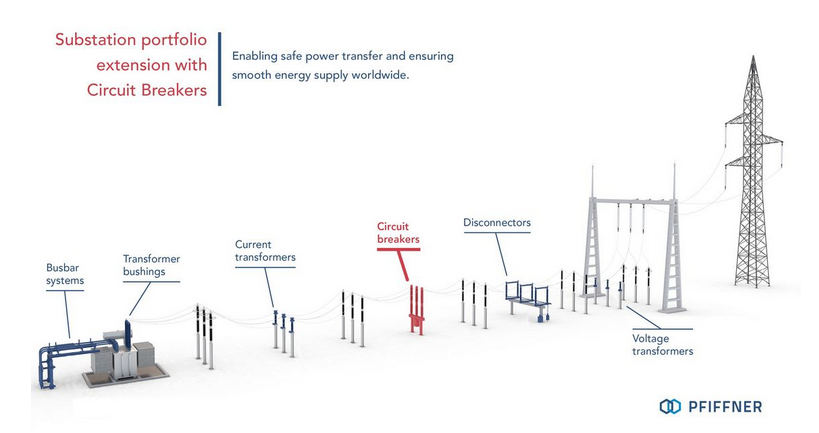

3D-Darstellung der Erweiterung des Umspannwerk-Portfolios mit Leistungsschaltern. Grafik: Pfiffner Group

Leistungsschalter sind wichtig, um Lichtbögen zu löschen

Leistungsschalter sind eine der wichtigsten Komponenten in einer AIS-Schaltanlage. Laut dem Schweizer Unternehmen ist die Zuverlässigkeit entscheidend, da das Produkt unter allen Bedingungen funktionieren muss und viele Jahre oder Jahrzehnte inaktiv bleiben kann, bevor es wieder zum Einsatz kommen muss. Im geschlossenen Zustand muss sich der Leistungsschalter wie ein idealer Leiter ohne Widerstand verhalten, und im geöffneten Zustand muss er ein funktionierender Isolator sein, der nicht leitet. Wenn sich die Kontakte bei der Aktivierung trennen, muss sich der Unterbrecher sofort bewegen, um Lichtbögen zu löschen und Schäden an nachgeschalteten Leitungskomponenten zu verhindern. Bei der Aktivierung erfolgt dieser Vorgang PFIFFNER zufolge in der Regel innerhalb von 20 bis 30 Millisekunden, wobei Mechanik mit bis zu 20-30 Kilogramm mit hoher Geschwindigkeit bewegt werden müsse.

Lichtbögen können bis zu 25.000 °C heiß werden

Der Entwicklungsleiter des Leistungsschalters bei Pfiffner erläuterte einige der damit verbundenen technischen Herausforderungen: „Lichtbögen können extrem heiß werden – über 25.000 °C – und eine große Gaskonzentration muss mit hoher Geschwindigkeit in den Bereich zwischen den Kontakten gepresst werden, um den Lichtbogen zu löschen und damit den Strom zu unterbrechen. Daher müssen die Komponenten strenge Leistungs- und Zuverlässigkeitsstandards erfüllen, um die Sicherheit und Wirksamkeit zu gewährleisten.“ (ds)